Проект – (от латинского projectus — брошенный вперед) – это скачок в развитии. То есть, необходимым элементом проекта должна быть новизна. Если нет новизны, то это подскок на месте, а не бросок вперед.

Полный процесс проектирования включает в себя целеполагание, уточнение проектной ситуации, анализ проектной ситуации, дивергенцию, трансформацию, конвергенцию, гармонизацию, экспертизу и защиту.

Анализ – это разложение на части.

Дивергенция – расхождение, расширение границ.

Конвергенция – схождение, соединение.

Трансформация – изменение формы.

Гармонизация – устранение конфликтов, противоречий.

Экспертиза – проверка, оценка.

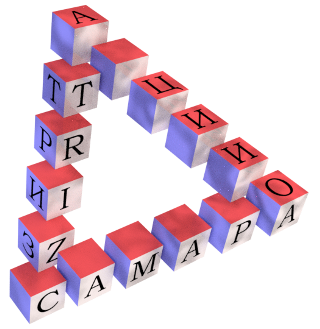

Рис.1 Схема полного процесса проектирования (ППП)

После реализации проекта и испытания его на практике, выявляются его недостатки, и снова создается проектная ситуация. Процесс повторяется.

Каждый из шагов проектирования может быть осуществлен разными методами. В результате применения какого- либо метода или группы методов, могут появиться решения, обладающие признаками изобретения, полезной модели или промышленного образца. Тогда следует их защитить охранными документами – патентами или свидетельствами.

ППП:

Методы целеполагания.

1. Принуждение (силовое навязывание цели).

2. Агитация (промывание мозгов).

3. «Свободный выбор» (из ограниченного количества возможностей).

4. Системный подход.

Методы уточнения проектной ситуации.

1. Интервьюирование

2. Анкетирование

3. Исследование поведения потребителей.

4. Системные испытания

Методы анализа

1. Структурный.

2. Функциональный.

3. Стоимостный.

4. Вепольный.

5. Конфликтный.

6. Контрадикционный.

7. Причинный.

8. Потоковый.

Методы дивергенции

1. Метод Элмера Гейтса

2. Метод записной книжки Хефеле

3. Мозговой штурм Алекса Осборна и его разновидности.

4. Синектика Уильяма Гордона.

5. Метод фокальный объектов Чарльза Вайтинга.

6. Морфологический анализ Фрица Цвикки.

7. Алгоритм наращивания активности.

8. Алгоритм наращивания защищенности.

9. Алгоритм наращивания идеальности.

Методы конвергенции

1. Ранжирование.

2. Метод канонических критериев.

3. Формула красоты.

Методы гармонизации

1. Приемы и принципы разрешения противоречий.

2. Стандартные решения изобретательских задач.

3. Алгоритм решения изобретательских задач (АРИЗ).

4. Алгоритм гармонизации.

Методы трансформации

1. Гиперболизация.

2. Миниатюризация.

3. Диспропорция.

4. Комбинация (агглютинация).

5. Отделение.

6. Мультипликация.

7. Минимизация

8. Деформация

9. Пермутация

Методы экспертизы

1. Метод экспертных оценок

2. Моделирование.

Методы защиты.

1. Изготовление и демонстрация опытного образца.

2. Защита проекта на экспертном совете.

МЕТОДЫ ОРГАНИЗАЦИИ ПРОЦЕССА ПРОЕКТИРОВАНИЯ.

1. Функционально стоимостный анализ (ФСА).

2. Кружки качества.

3. 8Д (Global 8D, Ford 8D, или TOPS 8D)

4. FMEA

5. PDCA

ФСА

Организация ФСА на крупных предприятиях США

1. Общее руководство и координацию всех работ осуществляет комитет по ФСА, председателем которого является генеральный директор или один из его заместителей. Постоянные члены комитета – главный конструктор, главный технолог, главный экономист, руководители отделов снабжения и сбыта.

2. Проведением ФСА и внедрением предложений занимаются постоянные группы ФСА, укомплектованные специалистами, прошедшими соответствующую подготовку и освобожденные от всякой другой работы.

3. Временные группы ФСА комплектуются из специалистов, владеющих методикой и представляющих основные службы предприятия. Их руководителями назначаются освобожденные специалисты по ФСА.

4. Инженер с высшим образованием, имеющий 3 года стажа после 7 – 8 месяцев обучения может стать профессиональным специалистом по ФСА.

Организация ФСА на советских предприятиях.

1. Решение о проведении ФСА принимает министерство.

2. Работы по ФСА включаются в план по новой технике.

3. Выделяют ставку освобожденного руководителя ФСА.

4. Направляют на обучение специалистов.

5. Приказом по предприятию формируют временные творческие коллективы.

КРУЖКИ КАЧЕСТВА

В Японии движение за повышение качества имеет общенациональный характер.

1. При японском совете ученых и инженеров (ЯСУИ) создан национальный комитет по кружкам качества, который координирует работу региональных секций и занимается пропагандой передовых методов через ежемесячный журнал «Кружки качества»

2. Комитет имеет 9 региональных секций, каждую из которых возглавляет представитель одной из ведущих фирм региона.

3. На каждой фирме деятельностью кружков качества управляет совет руководителей, или штаб кружков который координирует работу цеховых кружков качества.

4. На некоторых фирмах действуют советы мастеров, обеспечивающие координацию работы цеховых кружков.

5. В вузах Японии читается курс по всеобщему контролю качества. Руководителей фирм обучают в рамках подготовки к конкурсу на премию Деминга и на специальных семинарах. Семинары, лекции, курсы постоянно проводятся для всех категорий рабочих и служащих фирм.

8D

8D представляет собой методологию решения проблем с целью лучшения продукта или процесса.

D1. Создайте группу. Соберите межфункциональную группу (с эффективным руководителем группы), которая обладает знаниями, временем, полномочиями и навыками для разрешения проблемы и внедрения коррективных мер. И установите структуру, цели, роли, процедуры и отношения.

D2. Опишите проблему. Определите проблему в измеряемых величинах. Определите все стороны проблемы, связанной с клиентом, путем описания ее в конкретных исчичляемых терминах: Кто , Что, Когда, Где, Почему, Как, Сколько (анализ 5W2H — Who, What, When, Where, Why, How, How many).

D3. Внедрите и прокониролируйте промежуточные действия по сдерживанию. Временные исправления. Определите и внедрите те промежуточные действия, которые помогут защитить клиента от сталкивания с проблемой до тех пор, пока не будет внедрена постоянная коррективная мера . Проверьте эффективность действий сдерживания с имеющимися данными.

D4. Определите и проверьте главные причины. Определите все потенциальные причины, которые смогли бы объяснить происхождение проблемы. Протестируйте каждую потенциальную причину в отношении описания проблемы и данных. Определите альтернативные коррективные меры для исключения основной причины. Заметьте, что параллельно существует 2 вида основных причин: Основная причина события (система, которая привела к возникновению события) и Основная причина упущения (система, которая позволила упустить событие из вида без своевременного обнаружения).

D5. Выберите и проконтролируйте коррективные меры. Подтвердите, что выбранные коррективные меры разрешат проблему для клиента и не вызовут нежелательных побочных эффектов. Определите возможные действия, при необходимости, на основании потенциальной серьезности побочных эффектов.

D6. Внедрите и утвердите постоянные коррективные меры. Выберите текущие меры контроля для устранения основной причины. По запуску производства, отслеживайте долгосрочные последствия, внедрите дополнительные меры контроля и разработайте план альтернативных действий по необходимости.

D7. Предотвратите повторение проблемы. Определите и внедрите стадии для предотвращения такой же или подобной проблемы в будущем: модифицируйте спецификации, обновляйте методы тренингов, пересматривайте рабочий процесс, улучшайте системы управления, оперативные системы, практики и процедуры.

D8. Поздравьте группу. Признайте коллективные усилия вашей группы. Объявите о своих достижениях. Поделитесь вашими знаниями и полученной информацией с другими отделами организации.

FMEA

FMEA – Failure Mode and Effects Analysis – систематический метод профилактики дефектов.

Метод FMEA применяют на ранних стадиях планирования и создания, как продукции, так и производственных процессов.

На этапе создания процессов методом FMEA решаются задачи:

— обнаружение «слабых» мест и принятие мер по их устранению при планировании производства;

— подготовка серийного производства;

— исправление процессов серийного производства, которые оказываются нестабильными или неспособными.

Наиболее часто метод FMEA применяют при:

— разработке новых изделий;

— разработке новых материалов и методов;

— изменении продукции или операции;

— новых условиях применения существующей продукции;

— недостаточных возможностях технологического процесса;

— ограниченных возможностях контроля;

— использовании новых установок, машин и инструментов;

— высокой доле брака;

— возникновении риска загрязнения окружающей среды, нарушении норм технической безопасности;

— существенных изменениях организации работы.

Введение и проведение метода FMEA возможно лишь при активном участии руководства.

Различают:

— FMEA конструкции;

— FMEA процессов.

В практических условиях анализ по методу FMEA производится при групповой работе с участием сотрудников заинтересованных служб и отделов.

При анализе действующих производственных процессов бывает также полезно объединение в группу участников, выполняющих отдельные операции. Рабочие группы могут в процессе работы расширяться для выполнения специальных задач.

PDCA

Расшифровывается как: Plan, Do, Check and Act (планируй, делай, проверяй, действуй). Подход был разработан в 30-е годы XX века Вальтером Шухартом, работавшим в Bell Laboratories в США.

Классификацию изобретательских задач и рекомендуемые методы их решения Вы можете найти здесь: